高温合金锻造工艺流程有哪些?随着工业技术的不断发展,高温合金锻造工艺在航空、航天、能源等领域的应用越来越广泛。高温合金锻造工艺通过改变金属的微观结构,提高金属的强度、韧性、耐磨性等性能,从而满足各种高温环境下的使用要求。那么高温合金锻造工艺流程有哪些呢?

一、高温合金锻造工艺流程概述

高温合金锻造工艺流程主要包括以下几个步骤:

1. 原材料准备:选择合适的高温合金材料,如镍基高温合金、钴基高温合金等,并进行严格的质量检验。

2. 锻造加热:将高温合金材料加热至一定温度,通常为锻造温度的 80%~90%,以提高材料的可塑性和可锻性。

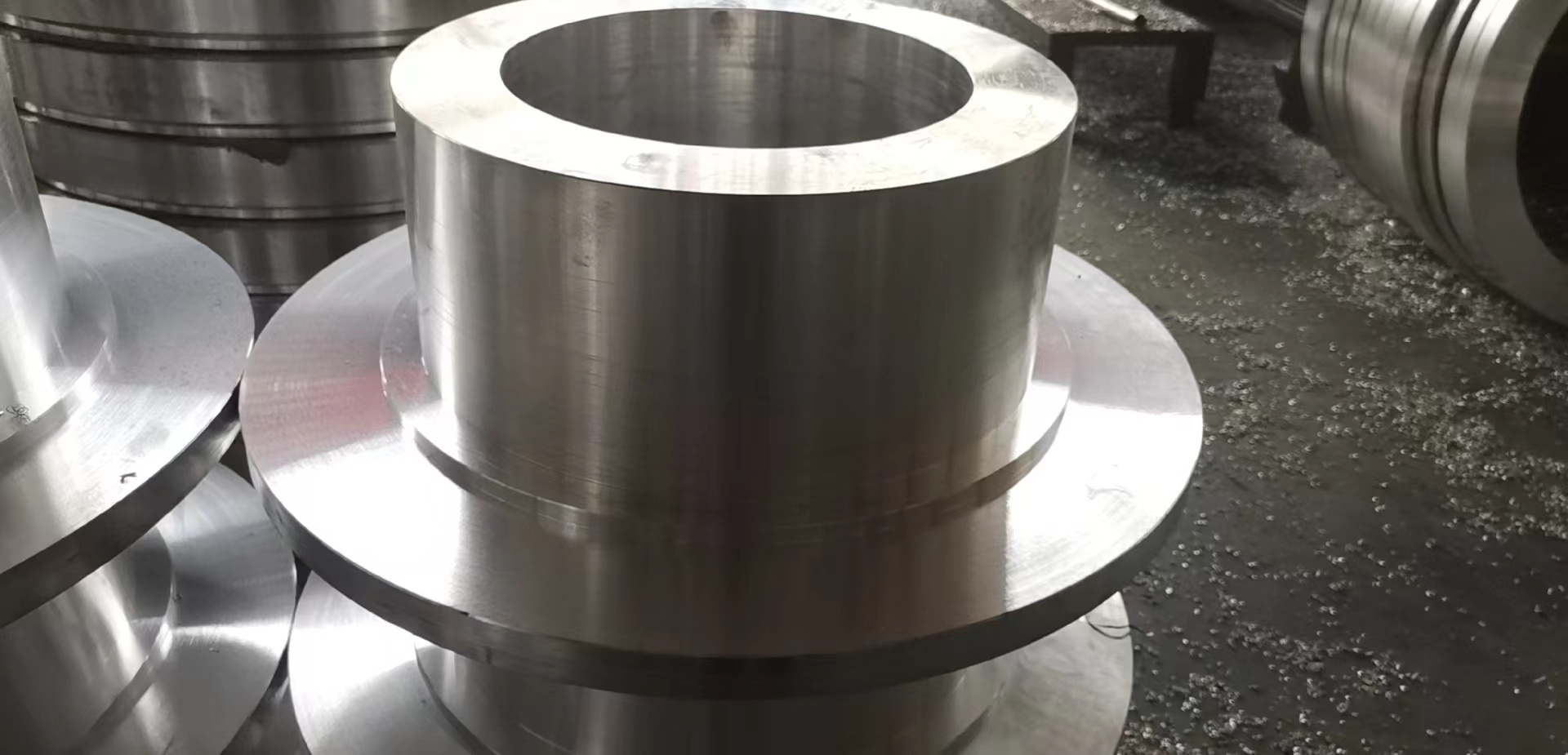

3. 锻造:采用锤击、压力或液压等方法,将加热后的材料制成所需形状和尺寸的锻件。

4. 锻后冷却:将锻件迅速冷却至室温,以提高材料的硬度和强度。

5. 热处理:对锻件进行固溶处理、时效处理等热处理工艺,以改善材料的性能。

6. 检验与质量控制:对锻件进行力学性能、金相组织、无损检测等检验,确保锻件的质量满足要求。

二、高温合金锻造工艺流程中的挑战

1. 高温合金的高温特性:高温合金在锻造过程中,由于材料的高温特性,容易产生变形、裂纹等缺陷,影响锻件的质量。

2. 锻造过程中的温控:高温合金锻造过程中,温度的控制至关重要。过高或过低的温度都会影响材料的性能和锻件的质量。

3. 锻后冷却速度的控制:锻后冷却速度过快或过慢,都会影响锻件的组织结构和性能。

4. 热处理工艺的优化:热处理是提高高温合金性能的关键环节,如何优化热处理工艺,提高锻件的性能,是高温合金锻造工艺流程中的重要挑战。

总之,高温合金锻造工艺流程在高温合金生产中起着举足轻重的作用。通过研究和优化高温合金锻造工艺流程,可以提高锻件的质量和性能,为航空、航天、能源等领域的持续发展提供有力支持。