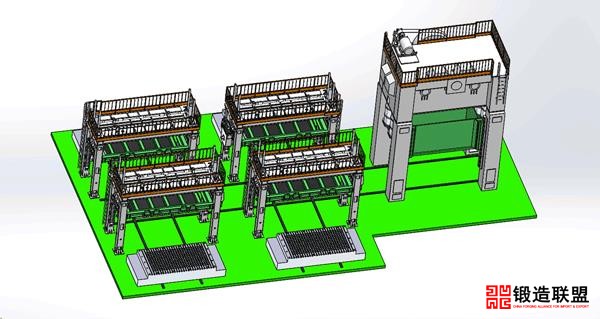

近日,合锻智能承接了某汽车模具厂家的“模具研配柔性改造项目”,该项目为1台2000吨机械试模压力机配4台翻模机的1拖4四工艺布局,实现模具在主机试模后可将模具转移至任一翻模机内,完成对模具的开模、上模翻转等工艺动作,使上模型腔向上,方便工人进行修模和研配工作,能极大提高工作效率、降低工作强度。

该项目翻模机为国内首创。整机采用框架式结构,由机身、滑块、升降机构、翻转机构、同步机构、滑块锁紧器、安全围栏、爬梯等组成,整机结构紧凑,美观大方。

经实际应用测算,1台压力机搭配2台翻模机,工作效率提高1.6倍左右。搭配4台翻模机的效率,相当于两台机械压力机同时工作,设备投入成本减少1/3左右。

为实现载有模具的工作台在主机和任一翻模机之间的行走,将移动工作台进行无电缆化设计,工作台驱动方案采用了大容量蓄电池及专用驱动装置,驱动电机采用直流他励方式,可为移动工作提供足够的扭矩及续航行程,满足用户使用要求。

为实现最大翻转重量50吨的翻转要求,滑块的翻转采用两侧同步驱动机构,翻转机构由减速机、链传动、蜗轮蜗杆副三级减速,可实现大减速比大扭矩输出,满足最大重量时的翻转扭矩需求。

设备还实现了翻模机与2000吨机械压力机以及移动台之间的无线wifi通讯,这种通讯方式经过缜密的编程设置,具备强大的穿墙能力,克服了现场繁多干扰的问题,做到了三大设备之间实时无缝衔接,无论是从翻模机本体,还是通过压力机都能实现移动台的自动运行控制,工作台的定位则采用了先进的RFID读码技术,解决了无线控制的工作台定位的机械难题。读码器能够储存多个码盘的数据,有很大的灵活性,为后期设备的扩展奠定了坚实的基础。